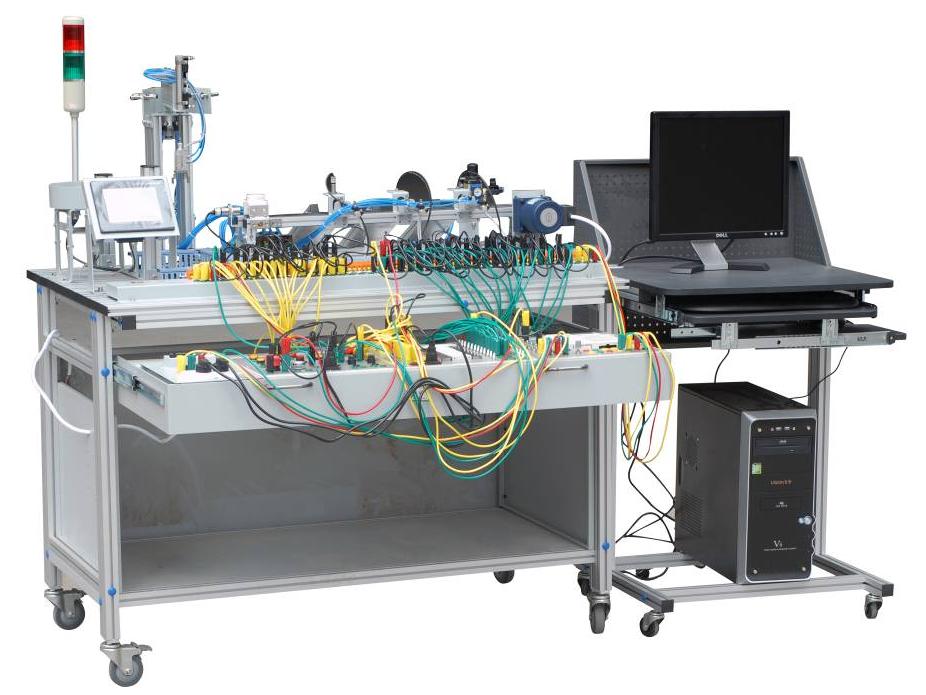

ZYGJD001 光机电一体化实训考核装置

一、产品描述

光机电一体化实训考核装置,是由PLC模型板、变频器模块板、按钮指示模块板、电源模块板、接线端子排、日本单出气缸,单出双杆气缸,旋转气缸等气动执行元件和单双控电磁阀等气动控制元件及各类传感器等部件组成。实训学生可以自由组装机械手部件,输送带部件,物料进仓库部件,自动检测部件及自动送料部件和自动生产线等自动化设备。上述各部件及各模块板可任意组合、任意调换、任意拆装。实训学生可自行编写PLC控制程序,有效控制变频器系统,各部件运动与各模块板有机结合,真正培养学生对自动化系统光机电一体化设备的动手组装及熟练掌握。自行编程的掌握以及各部件之间用软件来统一行动的技能知识。

各指令开关,光电开关,传感器和指示元器件的电路以及PLC变频器光机电一体化实训考核装置可通过接线端子排与各模块板端子进行安全连接,我们采用的各连接导线全部用带安全插头,可确保安全可靠、坚固耐用。光机电一体化实训考核装置可完成PLC实际应用技术、变频调整技术、自动化控制技术、工业电气控制技术以及机电一体化技术组合实训,也可单项实训。

二、技术参数

1、交流电源:三相AC380V±10%50Hz;

2、温度:-10~40℃;环境湿度:≤90%(25℃);

3、整机功耗:≤1.5kW;

4、安全保护措施:具有接地保护、漏电保护功能,安全性符合相关的国家标准。采用高绝缘的安全型插座及带绝缘护套的高强度安全型实验导线。

三、装置分组成及说明

1、送料机构

1)放料转盘:转盘中共放两种物料,一种金属物料、一种非金属物料。

2)驱动电机:电机采用24V 直流减速电机,转速10r/min 转矩30 kg/cm;用于驱动放料转盘旋转。

3)物料滑槽:放料转盘旋转,物料互相推挤趋向入料口,物料则从入料口顺着滑槽落到提升台上。

4)提升台:将物料和滑槽有效分离,并确保每次只上一个物料。

5)物料检测:物料检测为光电漫反射型传感器,主要为PLC提供一个输入信号,如果有物料在提升台上,就会驱动提升气缸提升物料;如果运行中,光电传感器没有检测到物料并保持4秒钟,则让系统停机然后报警。

6)磁性传感器:用于气缸的位置检测。检测气缸伸出和缩回是否到位,为此在前点和后点上各一个,当检测到气缸准确到位后将给PLC发出一个信号。

7)提升气缸:提升气缸使用的是单向电控气阀。当电控气阀得电,物料提升台上升,当电控气阀断电,则物料提升台下降。

2、机械手搬运机构

1)手爪提升气缸:提升气缸采用双向电控气阀控制,气缸伸出或缩回可任意定位。

2)磁性传感器:检测手爪提升气缸处于伸出或缩回位置。(接线注意棕色接“+”、蓝色接“-”)

3)手爪: 抓取物料由单向电控气阀控制,当单向电控气阀得电,手爪夹紧磁性传感器有信号输出,指示灯亮,单向电控气阀断电,手爪松开。

4)旋转气缸:机械手臂的正反转,由双向电控气阀控制。

5)接近传感器:机械手臂正转和反转到位后,接近传感器信号输出。

6)双杆气缸:机械手臂伸出、缩回,由双向电控气阀控制。气缸上装有两个磁性传感器,检测气缸伸出或缩回位置。

7)缓 冲 器:旋转气缸高速正转和反转到位时,起缓冲减速作用。

3、物料传送和分拣机构

1)落料光电传感器:检测是否有物料到传送带上,并给PLC一个输入信号。

2)放料孔:物料落料位置定位。

3)金属料槽:放置金属物料。

4)塑料料槽:放置非金属物料。

5)电感式传感器:检测金属材料,检测距离为3~5mm(接线注意棕色接“+”、蓝色接“-”、黑色接输出)

6)电容式传感器:用于检测非金属材料,检测距离为5~10mm(接线注意棕色接“+”、蓝色接“-”、黑色接输出)

7)三相异步电机:驱动传送带转动,由变频器控制。

8)推料气缸:将物料推入料槽,由双向电控气阀控制。